欢迎光临重庆川流机械有限公司官网!您的肯定是我奋斗的目标!

欢迎光临重庆川流机械有限公司官网!

油气润滑、智能润滑及传统干油润滑在钢厂连铸应用的优缺点

一、三种润滑方式的优缺点:

1、传统单双线润滑系统

在使用中我们发现传统单双线润滑系统存在许多的缺陷,无法满足新型的连铸工艺及设备要求。主要表现在以下几个方面:

1)连铸设备高温、多水气等恶劣环境下,一旦某个分配器卡死,则该分配器后的几个润滑点就不能供油了,且难发现。

2)流量调节采用人工调整分配器的指示顶杆,润滑点多、工作环境差,且人工精度不高,油脂浪费严重,另外无法实现润滑点状况实时动态调节。

3)分配器故障检查采用人工判断,连铸环境恶劣,且润滑点多,检查不方便。

4)高温多水汽的工况下,输送管路易老化断裂,一旦某点主供油管泄露,就会导致真个系统不能工作。

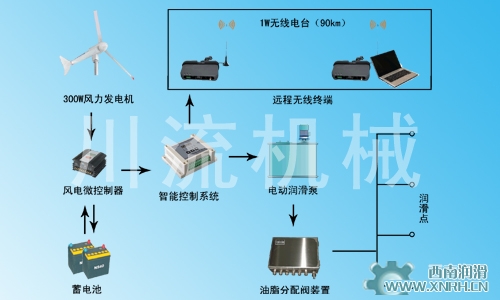

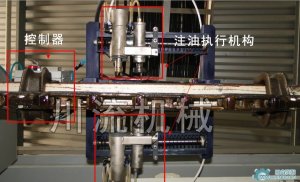

2、智能干油集中润滑系统

在当前冶金行业使用比较广泛的润滑方式,他和传统的单线润滑方式相比增加了实时监测功能和远程监控程序,实施了闭环控制系统,通过对润滑点的压力监测和流量监测,通过实时数据的反馈进行远程监控,对设备的维护提供方便,大大减少了人工劳动力。采用PLC编程控制器实现远程控制润滑点,对润滑点的运行情况可以做到实时了解,保证了设备运行的可靠性,提高了设备使用寿命。实施网络挂接与微机通信实时监控,微机控制定量、定时供油,并能随时调整供油参数,先进的流量传感器实时监控润滑点的真实运行状态,在保证了设备的运行状况下可以有效的控制润滑系统的运行成本,避免造成油脂浪费。

3、油气润滑系统

不同于前面干油润滑模式,它提出了一个全新的理念模式,通过比较不难发现它在技术的先进性上明显优于其他两种润滑方式,不但具有智能润滑系统的完善的实时监控系统,同时大大的节约能源,并且对环境不会造成二次污染,但是同样存在不足之处,油气润滑要采用压缩空气,在某些气源缺乏的地方见受到限制。而且油气润滑采用压缩空气作为输送润滑剂的介质,会带来一定的噪音,噪音值大约在30~50dB。同时油气润滑系统初始投资比干油润滑系统要高的多。

对比表:

|

比较项目

|

双线干油集中润滑系统

|

智能集中干油润滑系统

|

油气润滑系统

|

|

润滑剂利用率

|

大部分润滑剂仅仅起填充及密封作用,并不真正起润滑作用,浪费严重

|

润滑剂按设定流量供给,供油分配器直接受可编程控制器的控制,供油量大小统一完成,提高润滑剂利用率

|

可实现定时定量给油,要多少给多少,可在极宽的范围内对油量进行调节

|

|

给油的准确性及调节能力

|

能实现定时定量给油:可在一定范围内对给油量进行调节

|

采用PLC可编程控制器现场控制个润滑点状态;控制定时、定量供油,并能依据润滑状态调整供油参数;

|

适用于高速(或极低速)、重载、高温和轴承座受赃物、水及化学危害性的流体侵蚀的场合

|

|

在恶劣环境下的适应性

|

不适用于对高速(或极低速)、重载、高温和轴承座受赃物、水及化学危害性的流体侵蚀的场合

|

适用于高速(或极低速)、重载、高温和轴承座受赃物、水及有化学危害性的流体侵蚀场合

|

所有动作元件和流体均能实现监控

|

|

系统监控能力

|

无

|

由压力传感器和流量传感器组成,实时监控润滑点运行压力,反馈给主控系统,实现闭环控制。

|

|

二、总结

传统单双线润滑系统已经无法满足新型连铸机工艺要求,逐步淘汰使用。油气润滑系统是新发展的全新的润滑方式,处在应用推广阶段,还需要市场的时间检验,同时首次投资成本相对比较大。而智能集中干油润滑系统在当前连铸设备使用比较广泛,技术相对比较成熟,具有较好的性价比。对于智能集中润滑和油气润滑模式之间的选择主要看新建连铸机工艺要求的高低,同时对工程建设成本的考虑。